சுற்றுச்சூழல் பாதுகாப்பிற்கு நாடு முக்கியத்துவம் கொடுப்பதால், ஒரு வகையான திடக்கழிவு, எஃகு கசடுகளை எவ்வாறு பயன்படுத்துவது என்பது ஒரு முக்கிய தலைப்பாக மாறியுள்ளது. இந்த கட்டுரை எஃகு கசடு மறுசுழற்சிக்கான விரிவான தொழில்நுட்ப தீர்வை அறிமுகப்படுத்துகிறது. உலர் செயலாக்க தொழில்நுட்பம் ஒருபுறம் உலோகங்களை திறமையாக மீட்டெடுப்பதை உறுதிசெய்ய வேண்டும் மற்றும் மறுபுறம் கழிவு எச்சங்களை முழுமையாகப் பயன்படுத்துகிறது. பின்வரும் எஃகு கசடு செயலாக்க படிகள் கோடிட்டுக் காட்டப்பட்டுள்ளன: தேர்ந்தெடுக்கப்பட்ட நசுக்குதல்; காந்தப் பிரிப்பு மற்றும் எஃகு கசடுகளின் விரிவான பயன்பாட்டில் ஒரு புதிய உபகரண ஒற்றை இயக்கி உயர் அழுத்த உருளை ஆலையின் பங்கு; புதிய உபகரணங்களைப் பயன்படுத்துவது எஃகு கசடு நசுக்குவதற்கான செலவை வெகுவாகக் குறைக்கும், இதன் மூலம் எஃகு கசடுகளைப் பயன்படுத்துவதற்கு அதிக நன்மைகளை உருவாக்குகிறது. எஃகு கசடுகளின் விரிவான பயன்பாட்டை ஊக்குவிப்பது சாத்தியத்தை உருவாக்கியுள்ளது. தொழில்துறையில் இந்த விரிவான கருத்தை மேம்படுத்துவதற்கு எஃகு உற்பத்தி நிறுவனங்கள், கனிம செயலாக்க வல்லுநர்கள் மற்றும் அறிஞர்கள், விண்ணப்பத்தை ஒட்டுமொத்தமாக செயல்படுத்துதல் மற்றும் சந்தைப்படுத்தல் மற்றும் ஊக்குவிப்பு துறைகளின் கூட்டு முயற்சிகள் தேவை.

எஃகு கசடு கட்டுமான பயன்பாடுகள்

1) சிமெண்ட் மற்றும் கான்கிரீட் கலவைகளை உற்பத்தி செய்ய எஃகு கசடு பயன்படுத்தப்படுகிறது. எஃகு கசடு, டிரிகால்சியம் சிலிக்கேட் (C3S), டிகால்சியம் சிலிக்கேட் (C2S) மற்றும் ஹைட்ராலிக் சிமென்டிங் பண்புகளுடன் கூடிய இரும்பு அலுமினேட் போன்ற செயலில் உள்ள தாதுக்களைக் கொண்டுள்ளது, அவை சிமெண்டின் பண்புகளுக்கு ஏற்ப உள்ளன. எனவே, கிளிங்கர் அல்லாத சிமென்ட், குறைவான கிளிங்கர் சிமென்ட் உற்பத்திக்கு மூலப்பொருளாகவும், சிமென்ட் கலவையாகவும் இதைப் பயன்படுத்தலாம். எஃகு கசடு சிமென்ட் உடைகள் எதிர்ப்பு, அதிக நெகிழ்வு வலிமை, அரிப்பு எதிர்ப்பு மற்றும் உறைபனி எதிர்ப்பு போன்ற சிறந்த பண்புகளைக் கொண்டுள்ளது.

2) எஃகு கசடு நொறுக்கப்பட்ட கல் மற்றும் நன்றாக மொத்தமாக மாற்றுகிறது. எஃகு கசடு நொறுக்கப்பட்ட கல் அதிக வலிமை, கரடுமுரடான மேற்பரப்பு, நல்ல உடைகள் எதிர்ப்பு மற்றும் ஆயுள், பெரிய அளவு, நல்ல நிலைப்புத்தன்மை மற்றும் நிலக்கீலுடன் உறுதியான கலவை ஆகியவற்றின் நன்மைகளைக் கொண்டுள்ளது. சாதாரண நொறுக்கப்பட்ட கல்லுடன் ஒப்பிடுகையில், இது குறைந்த வெப்பநிலை விரிசல்களின் சிறப்பியல்புகளுக்கு எதிர்ப்புத் தெரிவிக்கிறது, எனவே இது சாலை பொறியியல் பின் நிரப்பலில் பரவலாகப் பயன்படுத்தப்படலாம். எஃகு கசடு, ரயில்வே பேலாஸ்ட் என, ரயில்வே அமைப்பின் தொலைத்தொடர்பு வேலை மற்றும் நல்ல மின் கடத்துத்திறன் ஆகியவற்றில் குறுக்கிடாத பண்புகளைக் கொண்டுள்ளது. எஃகு கசடு நல்ல நீர் ஊடுருவல் மற்றும் வடிகால் இருப்பதால், அதில் உள்ள சிமென்ட் கூறுகள் அதை பெரிய துண்டுகளாக கடினமாக்கும். சதுப்பு நிலங்கள் மற்றும் கடற்கரைகளில் சாலை அமைப்பதற்கும் எஃகு கசடு ஏற்றது.

தற்போது, மிகவும் பொதுவான உள்நாட்டு எஃகு கசடு பயன்பாடானது, ஆற்று மணலை ஒரு கட்டுமானப் பொருளாக மாற்றுவதற்கு எஃகு கசடுகளை -5 மிமீக்கு நசுக்குவது அல்லது நொறுக்கப்பட்ட எஃகு கசடுகளை சிமென்ட் சேர்க்கையாகப் பயன்படுத்துவதற்கு நுண்ணிய தூளாக அரைப்பது. Shandong Huate Magnetoelectric Technology Co., Ltd., எஃகு கசடுகளின் விரிவான பயன்பாடு பற்றிய ஆழமான ஆராய்ச்சியை மேற்கொண்டது, ஸ்டீல் கசடுகளை நன்றாக நசுக்குவதற்கு புதுமையான முறையில் ஒற்றை இயக்கி உயர் அழுத்த ரோலர் மில்லைப் பயன்படுத்தியது, ஸ்டீல் கசடு செயலாக்க தொழில்நுட்பத்தை மேம்படுத்தியது. மற்றும் நல்ல பொருளாதார பலன்களை அடைந்தது. இது பாங்காங் சுரங்கத்திலும், லியான்யுங்காங்கில் ஒரு குறிப்பிட்ட எஃகு கசடு நிறுவனத்திலும் வெற்றிகரமாகப் பயன்படுத்தப்பட்டது.

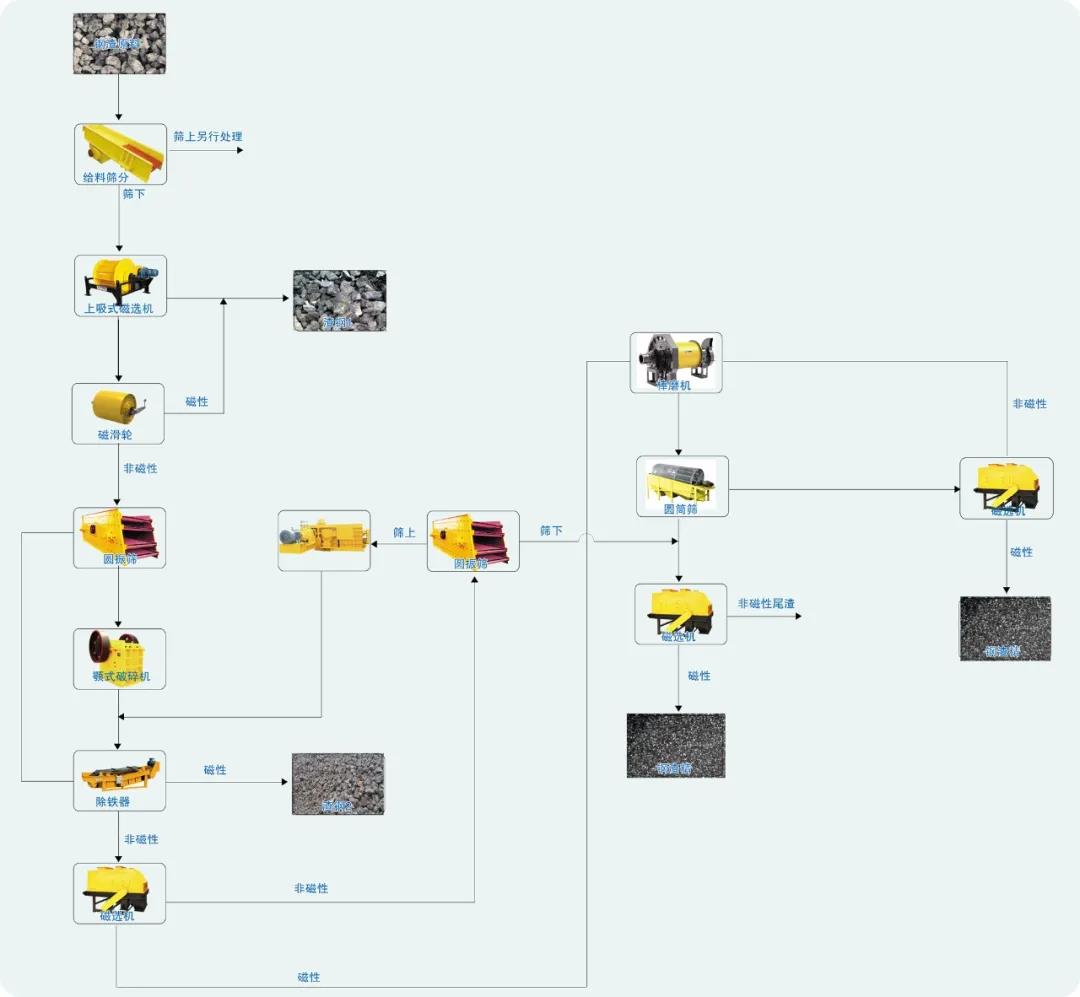

எஃகு கசடுகளின் பாரம்பரிய உற்பத்தி செயல்முறை பின்வருமாறு:

1) பெரிய துண்டுகள் ஒரு தாடை நொறுக்கி -50 வரை நசுக்கப்படுகின்றன, மேலும் காந்த இரும்பு ஒரு காந்த கப்பி மூலம் பிரிக்கப்படுகிறது.

2) உலோகத்தின் பிரிப்பு அளவை +45 மிமீக்கு அமைக்கவும். மீதமுள்ள 0-45 மிமீ பொதுவாக சாலை கட்டுமானம் மற்றும் நிரப்பு பொருட்களாக பயன்படுத்தப்படுகிறது. அதன் பயன்பாட்டு மதிப்பை அதிகரிக்க, எஃகு கசடுகளை 0-4, 4-8 மற்றும் பிற வெவ்வேறு தரங்களாக பிரிக்கலாம். தொழில்நுட்பத்திற்கு குறைந்த மூலதனம் மற்றும் குறைந்த இயக்க செலவுகள் தேவை. இருப்பினும், கசடுகளில் உள்ள உலோக உள்ளடக்கத்தில் 50% க்கும் அதிகமானவை -10 மிமீ விசையில் குவிந்துள்ளன, எனவே இந்த தொழில்நுட்பம் பெரும்பாலான உலோக இழப்பை ஏற்படுத்தும், ஆனால் கனரக உலோக உள்ளடக்கம் அதிகரிக்கும்.

எனவே, குறிப்பாக உயர்தர Cr, Ni, Mo போன்றவற்றைக் கொண்ட உயர்-அலாய் ஸ்டீல் தயாரிப்பில் உற்பத்தி செய்யப்படும் கசடுகளுக்கு ஈரமான நன்றாக அரைத்தல் பரவலாகப் பயன்படுத்தப்படுகிறது. வழக்கமான செயல்முறைகளில் நசுக்குதல் மற்றும் இரண்டு-படி நன்றாக அரைத்தல் (ராட் மில்/பால் மில்) ஆகியவை அடங்கும். ) டக்டிலிட்டி கொண்ட உலோகம் அரைக்க எளிதானது அல்ல என்பதால், உலோகம் மற்றும் எஃகு கசடுகளை பிரித்தல் அல்லது வகைப்பாடு மூலம் அடையலாம். கசடுகளின் கனிமப் பகுதியின் நேர்த்தியானது பொதுவாக 95% க்கு மேல் மற்றும் 0.2 மிமீக்குக் கீழே இருக்கும். இந்த செயல்முறையின் உலோக மீட்பு விகிதம் 95% ஐ விட அதிகமாக உள்ளது, மேலும் உலோக செறிவு உற்பத்தி 90 முதல் 92% ஆகும். உலோகம் மற்றும் கசடு பிரிக்கும் கண்ணோட்டத்தில், இந்த செயல்முறை சிறந்த செயல்முறை என்று கூறலாம்.

இந்த செயல்முறையின் முக்கிய தீமை என்னவென்றால், பிரிக்கப்பட்ட எஃகு கசடு ஒரு நுண்ணிய குழம்பு ஆகும். செயல்முறை ஈரமான செயல்முறை என்பதால், கட்டிட கட்டுமானத்தில் விண்ணப்பிக்க கடினமாக உள்ளது. எனவே, உலோகத் தேர்வுக்குப் பிறகு எஞ்சியிருக்கும் பெரும்பாலான எஃகு ஸ்லாக் பொருட்கள் நிராகரிக்கப்படுகின்றன, மேலும் இது பெரும்பாலும் ஈரமான உலர்த்துதலுக்கான அதிக விலை மற்றும் உலகெங்கிலும் உள்ள சட்டக் கட்டுப்பாடுகள் காரணமாகும். எந்த உயர் மதிப்பு பயன்பாடு ஈரமான கசடு சிகிச்சை மற்ற முறைகள் தேவை (உலர்த்துதல், தடித்தல், முதலியன).

உலோக மீட்பு விகிதம் அல்லது மீதமுள்ள கசடு கிடைப்பதற்கு இடையே பொதுவாக ஒரு தேர்வு செய்யப்பட வேண்டும். வழக்கமாக, இந்த தேர்வு மீட்கப்பட்ட உலோகத்தின் மதிப்பைப் பொறுத்தது.

இந்த கட்டத்தில் பொதுவான செயல்முறைகள் பின்வருமாறு:

பெரிய துண்டுகள் தாடை நொறுக்கி -50 வரை நசுக்கப்படுகின்றன, மேலும் காந்த இரும்பு ஒரு காந்த கப்பி மூலம் பிரிக்கப்படுகிறது.

-50 எஃகு கசடு சுத்தி நொறுக்கி அல்லது கூம்பு நொறுக்கி, தாக்கம் நொறுக்கி, பல அடுக்கு சல்லடை மூலம் சல்லடை மூலம் நசுக்கப்படுகிறது, -20-10 கிரிட் தயாரிப்பு சரளையாக பயன்படுத்தப்படலாம், -10-1 கிரிட் தயாரிப்பு நன்றாக மணலாக பயன்படுத்தப்படலாம்.

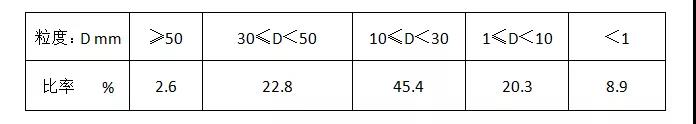

அட்டவணை I

சுத்தியல் நொறுக்கியில் 50மிமீ ஊட்டத்தின் துகள் அளவின் பகுப்பாய்வு

-10 தானிய எஃகு கசடு ஒரு உலர் பந்து ஆலையில் -200 கண்ணி நுண்ணிய தூளாக அரைக்கப்படுகிறது, பின்னர் ஒரு மின்காந்த உலர் தூள் காந்த பிரிப்பான் ஒரு சிமெண்ட் சேர்க்கையாக இரும்பை அகற்ற பயன்படுத்தப்படுகிறது.

பின் நேரம்: ஏப்-12-2021