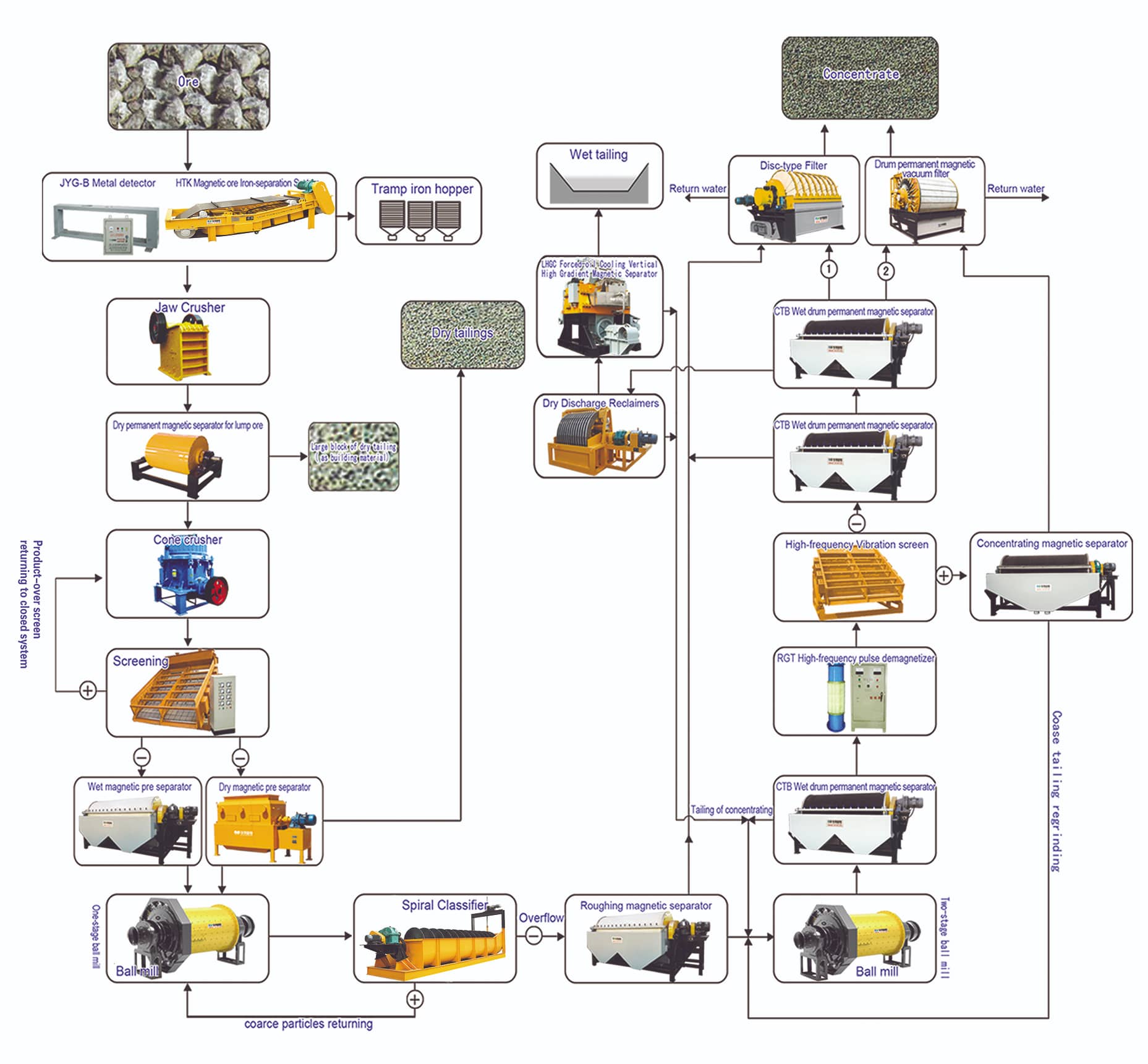

உலகின் ஆரம்பகால மற்றும் மிகவும் பரவலாகப் பயன்படுத்தப்படும் உலோகங்களில் ஒன்றாக, இரும்புத் தாது இரும்பு மற்றும் எஃகு உற்பத்திக்கான ஒரு அத்தியாவசிய மூலப்பொருளாகும்.தற்போது, இரும்புத் தாது வளங்கள் குறைந்து வருகின்றன, செறிவூட்டப்பட்ட தாது, அதிக தொடர்புடைய தாது மற்றும் சிக்கலான தாது கலவைகளுடன் ஒப்பிடும்போது மெலிந்த தாதுவின் அதிக விகிதத்தால் வகைப்படுத்தப்படுகிறது.இரும்பு பொதுவாக அதன் தாதுவில் இருந்து பிரித்தெடுக்கப்படுகிறது, இது ஹெமாடைட் அல்லது மேக்னடைட் என அழைக்கப்படுகிறது, இது இரும்பு தாது பெனிஃபிசியேஷன் எனப்படும் செயல்முறை மூலம்.இரும்பை தொழில்துறை பிரித்தெடுப்பதில் ஈடுபடும் குறிப்பிட்ட படிகள் தாதுவின் தன்மை மற்றும் விரும்பிய பொருட்களின் தன்மையைப் பொறுத்து மாறுபடும், ஆனால் பொதுவான செயல்முறை பொதுவாக பின்வரும் நிலைகளை உள்ளடக்கியது:

சுரங்கம்

இரும்புத் தாது வைப்புக்கள் முதலில் ஆய்வு நடவடிக்கைகள் மூலம் அடையாளம் காணப்படுகின்றன.ஒரு சாத்தியமான வைப்பு கண்டுபிடிக்கப்பட்டவுடன், திறந்த குழி அல்லது நிலத்தடி சுரங்கம் போன்ற சுரங்க நுட்பங்களைப் பயன்படுத்தி தாது தரையில் இருந்து பிரித்தெடுக்கப்படுகிறது.இந்த ஆரம்ப கட்டம் முக்கியமானது, ஏனெனில் இது அடுத்தடுத்த பிரித்தெடுத்தல் செயல்முறைகளுக்கு மேடை அமைக்கிறது.

நசுக்குதல் மற்றும் அரைத்தல்

பிரித்தெடுக்கப்பட்ட தாது பின்னர் மேலும் செயலாக்க வசதிக்காக சிறிய துண்டுகளாக நசுக்கப்படுகிறது.நசுக்குவது பொதுவாக தாடை நொறுக்கி அல்லது கூம்பு நொறுக்கிகளைப் பயன்படுத்தி செய்யப்படுகிறது, மேலும் அரைப்பது தன்னியக்க அரைக்கும் ஆலைகள் அல்லது பந்து ஆலைகளைப் பயன்படுத்தி மேற்கொள்ளப்படுகிறது.இந்த செயல்முறை தாதுவை ஒரு சிறந்த தூளாக குறைக்கிறது, இது அடுத்தடுத்த கட்டங்களில் கையாளுதல் மற்றும் செயலாக்கத்தை எளிதாக்குகிறது.

காந்தப் பிரிப்பு

இரும்புத் தாது பெரும்பாலும் இரும்பு மற்றும் எஃகு உற்பத்தியில் பயன்படுத்தப்படுவதற்கு முன்பு அகற்றப்பட வேண்டிய அசுத்தங்கள் அல்லது பிற தாதுக்களைக் கொண்டுள்ளது.காந்தப் பிரிப்பு என்பது காந்தக் கனிமங்களை காந்தம் அல்லாதவற்றிலிருந்து பிரிக்கப் பயன்படுத்தப்படும் ஒரு பொதுவான முறையாகும்.Huate காந்தம் பிரிப்பான் போன்ற வலிமையான காந்தங்கள், இரும்புத் தாதுத் துகள்களை கங்கையிலிருந்து (தேவையற்ற பொருட்கள்) ஈர்க்கவும் பிரிக்கவும் பயன்படுத்தப்படுகின்றன.தாதுவின் தூய்மையை மேம்படுத்த இந்த நடவடிக்கை முக்கியமானது.

நன்மை செய்தல்

அடுத்த கட்டமாக தாதுவின் நன்மைகள், பல்வேறு நுட்பங்கள் மூலம் இரும்புச் சத்தை அதிகரிப்பதே குறிக்கோள்.இந்த செயல்முறையானது அசுத்தங்களை அகற்றுவதற்கும் தாதுவின் தரத்தை மேம்படுத்துவதற்கும் கழுவுதல், திரையிடல் மற்றும் ஈர்ப்பு பிரிப்பு முறைகளை உள்ளடக்கியிருக்கலாம்.பயனீட்டில் மிதவையும் அடங்கும், இதில் இரும்புத் துகள்கள் மிதக்க மற்றும் மீதமுள்ள பொருட்களிலிருந்து பிரிக்க தாதுவில் ரசாயனங்கள் சேர்க்கப்படுகின்றன.

பெல்லடிசிங் அல்லது சிண்டரிங்

தாது பயனடைந்தவுடன், மிகவும் திறமையான செயலாக்கத்திற்காக நுண்ணிய துகள்களை பெரியதாக ஒருங்கிணைக்க வேண்டியிருக்கும்.சுண்ணாம்புக்கல், பெண்டோனைட் அல்லது டோலமைட் போன்ற சேர்க்கைகளுடன் தாதுவை துடைப்பதன் மூலம் சிறிய கோளத் துகள்களை உருவாக்குவது பெல்லடிசிங் ஆகும்.மறுபுறம், சின்டரிங் என்பது ஃப்ளக்ஸ் மற்றும் கோக் ப்ரீஸுடன் தாது ஃபைன்களை சூடாக்கி சின்டர் எனப்படும் அரை-இணைந்த வெகுஜனத்தை உருவாக்குகிறது.இந்த செயல்முறைகள் தாதுவின் இயற்பியல் பண்புகளை மேம்படுத்துவதன் மூலமும் பண்புகளை கையாளுவதன் மூலமும் இறுதி பிரித்தெடுக்கும் படிக்கு தயார்படுத்துகிறது.

உருகுதல்

பிரித்தெடுத்தல் செயல்முறையின் இறுதிப் படி உருகுவது, அங்கு இரும்புத் தாது ஒரு வெடிப்பு உலையில் கோக் (கார்பனேசியஸ் எரிபொருள்) மற்றும் சுண்ணாம்பு (இது ஒரு ஃப்ளக்ஸ் ஆக செயல்படுகிறது) ஆகியவற்றுடன் சூடேற்றப்படுகிறது.கடுமையான வெப்பம் தாதுவை உருகிய இரும்பாக உடைக்கிறது, இது உலையின் அடிப்பகுதியில் சேகரிக்கிறது, மேலும் கசடு, மேல் மிதந்து அகற்றப்படுகிறது.உருகிய இரும்பு, இங்காட்கள் அல்லது பில்லட்டுகள் போன்ற பல்வேறு வடிவங்களில் வார்க்கப்பட்டு, மேலும் தேவையான இரும்பு மற்றும் எஃகு பொருட்களைப் பெறுவதற்கு மேலும் செயலாக்கப்படுகிறது.

வெவ்வேறு இரும்புத் தாது வைப்பு மற்றும் செயலாக்க ஆலைகள் குறிப்பிட்ட செயல்முறைகளில் மாறுபாடுகளைக் கொண்டிருக்கலாம், ஆனால் ஒட்டுமொத்த கொள்கைகள் ஒரே மாதிரியாக இருக்கும் என்பதைக் கவனத்தில் கொள்ள வேண்டும்.தாதுவிலிருந்து இரும்பை பிரித்தெடுப்பது ஒரு சிக்கலான மற்றும் பல-படி செயல்முறையாகும், இது வளங்கள் மற்றும் தொழில்நுட்பத்தை கவனமாக நிர்வகிக்க வேண்டும்.Huate காந்தம் பிரிப்பான் போன்ற மேம்பட்ட உபகரணங்களைச் சேர்ப்பது, பிரிக்கும் செயல்முறையின் செயல்திறன் மற்றும் தரத்தை மேம்படுத்துகிறது, இறுதி தயாரிப்பு இரும்பு மற்றும் எஃகு உற்பத்திக்குத் தேவையான தரநிலைகளை பூர்த்தி செய்வதை உறுதி செய்கிறது.

இடுகை நேரம்: ஜூலை-08-2024